原标题:锌合金薄壁件压铸模具失效分析及设计优化 某锌合金铸件年需求110万件,要求其成形模具除日常维护保养外需要白夜班连续压铸生产,因此对模具成形的稳定性和铸件成品率带来挑战。此前,企业开发过一套一模出一穴、型芯钢料为W1.2344、设计寿命为50万模次的模具,但模具成形约30万次后,铸件表面出现严重披锋及气泡缺陷,且型芯发生局部断裂,难以满足生产需求。通过更换综合性能更优的ASSAB 8407 Supreme电渣重熔钢作为型芯材料,同时沿用一模出一穴的成形方案以期提高铸件的良品率和模具寿命,但模具在投入生产并成形约17万模次后同样出现了型芯断裂失效和气泡披锋缺陷。相比其设计寿命及此前开发的一套模具的使用寿命,断裂情形属于模具早期失效,给企业的生产效率和经济效益造成了较大损失。为彻底解决模具成形稳定性差、寿命短及为同类型薄壁铸件的压铸模具成形方式和失效改善提供参考,对失效模具进行分析和优化,旨在为相关产品生产提供参考。 图文结果 图1为某款重载卡车的比例模型,材料为铸造锌合金ZZnA14Y,轮廓尺寸为91.32 mm×32.01 mm× 37.83 mm,壁厚为1 mm,壁薄且结构复杂;铸件顶部有两个ϕ2 mm的装配孔(简称顶部装配孔);前端有一个长方形通槽孔特征(见图1中截面A-A网格阴影区域,简称前端通槽孔)。铸件需具备两种不同外形设计,即一种有顶部装配孔及前端通槽孔,另一种无孔槽特征。两种设计方案中,两处的孔和槽特征分别通过模具上的互换镶针和互换侧向抽芯滑块来实现切换。铸件外观需进行液体静电喷涂工序(油漆烘烤固化温度为130~140 ℃)后流入移印装饰工序,铸件表面要求无冷纹、冷隔、缩孔及其他压铸填充缺陷且气泡率≤3%。

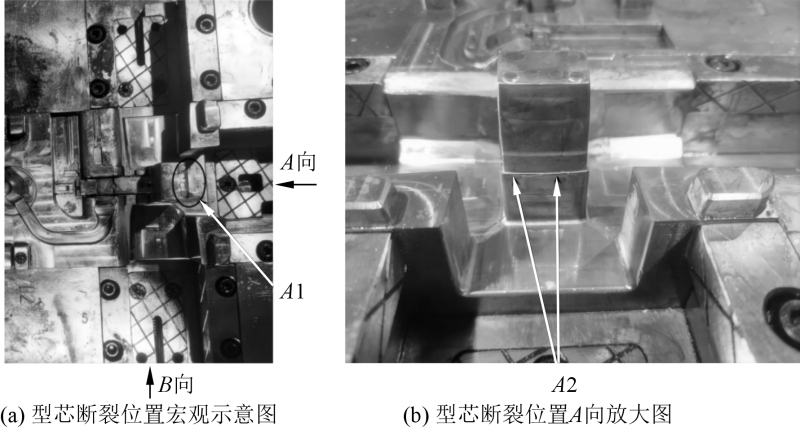

图1 铸件结构图 断裂失效发生在模具型芯上呈孤岛凸起的腰线位置,见图2和图3。从断裂形貌看,主裂纹起源于凸起型芯上接近中间位置的台阶过渡区域(图2b中A2处),裂纹由前端面A2处向两侧面延伸扩散(见图3a中A3处),台阶有R0.5 mm过渡圆角,断口无明显陈旧性断裂痕迹。为深入分析断口特征及金相组织变化,通过电火花线切割方式在断裂源区域A4处(见图3a)取样,经超声清洗、烘干后使用金相显微镜观察。 使用ZWICK 洛氏硬度计检测失效模具型芯硬度,硬度值(HRC)为52.9,符合设计要求。使用OXFORD Foundry-Master Pro 光谱仪对失效模具型芯取样进行化学成分检测,结果见表1,对比一胜百公司生产的热作模具钢ASSAB 8407 Supreme出厂材料化学成分,检测结果符合出厂要求。

图2 型芯断裂位置及形貌示意图(A1.裂纹位置;A2.主断裂纹)

图3 取样位置及断裂形貌示意图(A3.侧断裂纹;A4.取样位置;A5.金相观察位置;A6.裂纹源;A7.残留电火花纹) 表1 失效模具型芯化学成分(%)

通过Leica DMI3000M金相显微镜观察,主裂纹在近似直角台阶过渡区域的圆角上,过渡圆角为R0.5 mm,主裂纹附近有多处微裂纹,残留电火花加工纹、明显的放电变质层及附属微裂纹(见图4和图5)。工件热处理组织正常,未发现有显微缩松等缺陷,材料的夹杂物及偏析水平等级在合格范围之内。 结合观察分析,模具发生断裂的原因包括:①角位的应力集中,过渡圆角(R0.5 mm)太小;②型芯硬度偏高导致韧度不足,在高温熔体高速填充下容易发生瞬时冲击断裂;③角位处因电火花加工产生的放电白层和变质层导致该区域韧度差,其形成的细微裂纹加大了工件疲劳开裂风险。

图4 材料基体及裂纹源附近的抛光形貌(A8凝固Zn合金A9主裂纹A10微裂纹)

图5 裂纹源附近的金相组织(A11主裂纹 A12微裂纹 A13放电变质白层) 图6为失效模具,设计为一模一腔,主视图的4角标注了力劲880 kN热室压铸机的导柱位置。从结构图7分析,受模具结构、浇口位置和压铸机规格参数影响,铸件在模胚上被放置在偏离模具中心的长度方向一端,另一端成形铸件的区域较少;同时进料浇口套也在模具宽度方向偏离模具中心35 mm。大幅度偏心放置设计导致模胚的利用率和压铸机的工作效率均只有50%左右,造成模具内部整体充型阻力及顶出系统受力均不平衡、加大了模具薄弱部位的变形及疲劳风险、加快了模具导向定位系统磨损进而缩短模具使用寿命。

图6 失效模具结构图(一模一腔)

图7 填充节点表面缺陷分析 失效模具在压铸过程中和旧模具一样存在气泡及披锋缺陷,考虑熔体填充过程可能不稳定及成形零件存在分型不合理的情况,对分型缺陷进行分析改进。通过FLOW-3D软件对铸件填充过程和卷气夹渣等缺陷进行分析,模拟结果见图7~图9。

从图7可以看出,在熔体填充接近饱和状态时,空白区域因填充阻力大出现填充不足及填充漩涡(见图7圆圈),经3D分析及实物铸件剖切检查发现此处壁厚只有0.3 mm,属于壁厚不均缺陷,即使填充完全也容易因凝固过程产生内应力而导致铸件表面出现热裂纹。 从图9可以看出,因铸件局部孔槽特征发生变化,熔体填充路径随之发生明显改变,其中有顶部装配孔及前端通槽孔时的填充末端存在填充内卷(见图9a),易出现气体和氧化物聚集缺陷。从锁模力校核和CAE模拟分析结果,认为铸件可以实现一模二腔,从而提高机器利用率和压铸效率。

图8 填充过程卷气及氧化物分析(A,B分别为卷气及氧化物聚集区,时间为0.020 53 s)

图9 末端填充路径分析(时间为0.021 53 s) 针对壁厚设计缺陷,从图1截面A-A可以看到此渐变凹陷区域在铸件上起外观装饰作用,因此为消除因壁厚设计不合理造成的填充缺陷,在确保外观效果前提下壁厚加厚至0.7 mm;同时将浇口套的浇口尺寸由ϕ8 mm增至ϕ10 mm,内浇口厚度由0.5 mm增至0.6 mm,内浇口两侧起模斜度由25°增至40°,以改善熔体流动性;在铸件顶部两侧增加排溢排气渣包并优化渣包为阶梯排溢系统,即将渣包设计成阶梯形,厚度分别设置为5、1、0.3 mm。图10为5%范围内的缩松和夹杂分布。通过对改善后的一模两腔方案模拟分析发现,铸件中仅有微量缩松和氧化物集中在渣包中,少部分处于铸件壁厚转角及加强筋相交区域,对铸件外观质量和气泡率不会产生实质影响。图11为0.01 mg气体含量分布模拟。可以看出,仅在渣包中发现有小于0.01 mg的微量气体残留,几乎可以忽略不计,整体成形方案优于一模一腔失效模具方案。

图10 5%范围内的缩松和夹杂分布

图11 0.01 mg气体质量分布 型芯断裂失效是本套模具的主要失效形式。此外,铸件在模具上分型设计的合理性对铸件表面质量、模具强度、模具维护维修及模具寿命有直接影响。为从设计阶段消除分型设计引起的断裂失效风险,检查失效模具成形的铸件和模具3D设计图后发现典型分型缺陷并给出了相应优化方法。分型改善示意图见图12~图14。铸件顶部两侧转角由滑块1、滑块3与型腔结合部位成形的区域在两滑块上存在32.18°尖角,容易因合模时的压力接触导致滑块局部变形或崩裂从而造成铸件出现披锋或多料。改善后分型将尖角区域加大至80°以减小局部接触应力、避免滑块局部变形及崩裂。

图12 分型改善示意图1

图13 分型改善示意图2

图14 分型改善示意图3 失效模具一模一腔穴偏心方案会造成模具内部整体填充抗力及顶出系统受力不平衡,加速模具薄弱部位的变形和疲劳风险,最终降低模具寿命。综合对一模一腔和一模二腔成形参数校核和CAE模拟分析结果,发现一模二腔方案的锌合金熔体填充效果、含气量分布及氧化物夹杂等成形效果优于一模一腔,且一模二腔可以将模胚和压铸机的空间利用率、生产效率显著提高,故采用一模二腔方案对铸件排位和模具结构加以改进,见图15。 失效模具一模一腔方案温度控制系统分别由型腔、型芯和滑块的单组冷却水路串联组成,冷却介质为室温水,因串联方式导致局部温度调节幅度受限、冷却效果差。 采用一模二腔方案后,因熔体、凝固冷却时间变长会相应延长模具成形周期。为提高铸件表面成形质量、尽可能缩短成形周期,一模两腔方案对定模、动模和侧向抽芯系统分别设计了3组独立控制的冷却系统(见图16),其中定模部分除浇口套冷却介质为室温水冷外(见图16a,IN1/OUT1),其他两组温度控制回路(IN2/OUT2,IN3/OUT3)设计介质为耐高温阻燃导热油,由独立模温机控制定模温度始终处于170~180 ℃之间;动模和侧向抽芯系统会因高温热膨胀量显著升高而造成运动部件卡顿,所以继续由成型机室温水自然循环冷却。

图15 改善后的模具结构图(一模二腔)

图16 改善后的模具温度控制示意图 结论 (1)失效模具成形零件硬度偏高、脆性大,角位过渡圆角无法有效减小因加工和高温熔体冲击造成的应力集中;电火花加工残留变质白层上所附着的微裂纹形成断裂源,在内、外应力作用下引起断裂;铸件在模具长宽方向大尺寸偏心放置设计降低了模胚和机器利用率,加速了模具导向定位和顶出系统磨损,间接诱发模具早期失效;铸件局部壁厚突变加大了熔体填充阻力和卷气夹杂风险。 (2)铸件局部孔槽特征发生变化,熔体填充路径和填充结果随之发生明显改变;对于主体形状相同而局部孔槽特征不同且差异较大的两种或多种设计,尽量避免通过在同一套模具上设计互换镶件或互换抽芯滑块的方式来实现方案之间的切换,以平衡不同方案之间的熔体填充效果,确保稳定的铸件外观质量。 (3)分型设计不合理导致成形零件局部变形和崩裂,引起铸件披锋和多料而需增加二次返工工序,影响生产成本和效率;优化模具加工和压铸工艺可显著延长模具寿命和提高铸件质量稳定性。 《锌合金薄壁件压铸模具失效分析及设计优化》

戴宗豫1 马蒙2 朱永军1 本文转载自:《特种铸造及有色合金》 |