摘要:主体壁厚为3mm的铝合金壳体铸件,成形比较困难。因此,设计多种方案,利用3D打印砂型进行浇注验证。结果表明,选择合适的浇注位置并设计合理的浇注系统,有利于薄壁铸件的成形,并利用CAE软件模拟优选出合理的铸造工艺方案。 随着轻量化设计需求的增长,以及铝合金新材料的 研究,铝合金铸件的设计壁厚越来越薄。而传统的砂型 重力铸造在制造薄壁件时存在充型困难、合格率较低等 问题。低压铸造则适用于生产内部品质要求高的 薄壁复杂件。本课题主要分析铝合金薄壁壳体铸件的 充型能力,分析了铸件结构特点及生产难点,利用CAE分析等优化铸造工艺,从而生产出品质合格的产品。 1、铸件性能要求和结构分析 壳体铸件材质为ZL114A,其化学成分为(质量分数):6.5%~7.5% 的Si,0.25%~0.6%的 Mg,0.15%~0.2%的 Ti,0.05%~0.1%的 Fe,其余为Al,铸件质量要求见表1。

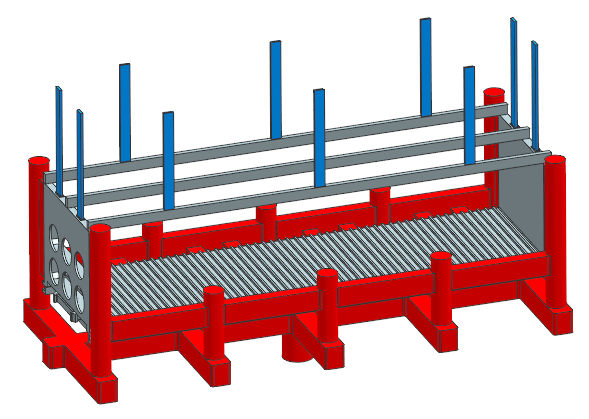

表1:铸件质量要求 铸件结构复杂,呈“C”字形,两侧板中间除底板外无结构连接,底板的散热筋呈垂直设置,底板主体壁厚为3 mm,散热筋板数量多,筋板厚度为4 mm,在右侧 板上有6个铸造通孔,具体结构见图1。

图1:产品结构及筋板局部放大图 1.左侧板 2.底板 3.右侧板 2、铸造工艺设计 铸件结构复杂,主体壁厚薄,高度超过200 mm,充 型过程困难,采用重力铸造可能在底板处憋气,温度下 降太快,导致铝液流动性变差,从而出现浇不足缺陷。采用低压铸造工艺,该浇注方式具有充型过程平稳、卷 气倾向小、铸件内部致密等特点。 根据铸件结构特点,设计两种浇注方案,都从铸件 底板两侧多点进浇,同时起补缩作用。铝液经过横浇道 降速,穿过侧面冒口进入型腔,保证浇注系统温度高于 型腔温度,实现顺序凝固。内浇口设置在底部几何中心,使铝液充型对称平稳,方便低压浇注时进行定位,并利用CAE模拟分析优选出合理的方案。 2.1 方案1 图2为铸造工艺设计方案1,铸件“C”口朝上,由于 两个侧面中间无结构,为防止铸件应力变形,设计3根加强筋,热处理后去除。在加强筋上设置10处出气口,其截面尺寸为5 mm×20 mm,总截面积为1000 mm2。

图2:铸造工艺设计方案1 两个侧板处采用缝隙式浇道,其中侧冒口直径为Φ40 mm,内浇道厚度为12 mm,长度为190 mm。底板处采用非特定形式的浇注系统,铝液充满横浇道后,从16个内浇道进入铸件底板,沿6个Φ40 mm 的圆柱浇道 充型,横浇道、直浇道、内浇道截面积比为1:2.8:4.6。 2.2 方案2 图3为铸造工艺设计方案2,铸件“C”口朝下,采用 缝隙式浇注系统,铸件及浇注系统结构稳定,不设计加 强筋。在铸件上设置8处出气,其截面尺寸为5 mm×20 mm,总截面积为800 mm2。

图3:铸造工艺设计方案2 此浇注系统采用和方案1类似的形式,其中侧冒口直径Φ40mm,内浇口厚度12mm,长度为190mm,横浇道、直浇道、内浇道截面积比为1:2.8:4.6。方案2与方案1浇注系统相比,有着相同的浇口比,但是铝 液进入底板上升高度更高。 3、CAE模拟分析 CAE模拟从充型结束温度、各部位充型时间来对比方案的温度场分布是否均匀,铸件底板部位是否充型迅速,并根据缩松情况判断铸件可能出现缺陷的部位,见图4。可以看出,①充型结束方案1温度场更均匀;②根据铸件各部位充满时间判断铸件重要部位底板,方案1充型更平稳;③去除后,铸件缩松缺陷相当。

图4:两种方案的CAE模拟对比 通过对比,可以看出方案1具有相对较好的温度场分布,更平稳的充型过程。 4、砂型工艺设计 采用3D打印砂型,通过CAE模拟,对比选择确定 浇注位置方案后,使用 UG建模软件进行砂型设计,设 计为3块砂芯,见图5。使用4根螺杆卡具,其中底板 和侧板处的筋板由1号芯成形,筋板中间不产生任何披 缝,无错型,外观良好。砂型长宽方向的正中心设计2 mm宽、2 mm深的凹槽,方便与低压铸造机升液管对 接。

图5:方案1的砂芯组合方案 5、薄壁壳体铸件浇注验证 砂型由国产I-Lead-1800型3D砂型打印机打印,采用100/140目硅砂,打印层厚为0.28 mm。砂型采用水基涂料流涂,涂层厚度≤0.15 mm,并用微波设备烘干。 造型时按照1号、2号、3号顺序组芯,使用螺杆紧固。将 整个铸型放置在低压铸造机上并与升液管对接,对接处 进行可靠密封。使用夹具将整个铸型锁死在低压浇注 机上。 考虑到此壳体铸件形状复杂、壁厚小,充型铝液上 升困难,因此适当的增加压力。压力设置为3个阶段:第一阶段:0~6 s,升液压力增加到7 kPa;第二阶段:6~18 s,,充型压力增加到40 kPa;第三阶段:18~300 s,以40 kPa持续保压。 铸件成形完好,筋板成形完整,表面无缺陷,铸件外观见图6;铸件实体取样的抗拉强度为310 MPa,伸长率为2.5 %,性能符合要求。

图6:方案1的浇注结果 6、结论 通过合理的设计浇注系统,采用大平面结构朝下的 浇注位置,采用多点进浇,快速完成充型,避免温度场差 异过大,冷的金属液分布在大平面结构上,并通过CAE软件进行内浇道流速、卷气、充型过程及充型结束的温 度场分布分析,选择合适的浇注方案,生产出合格的薄壁铸件。 |