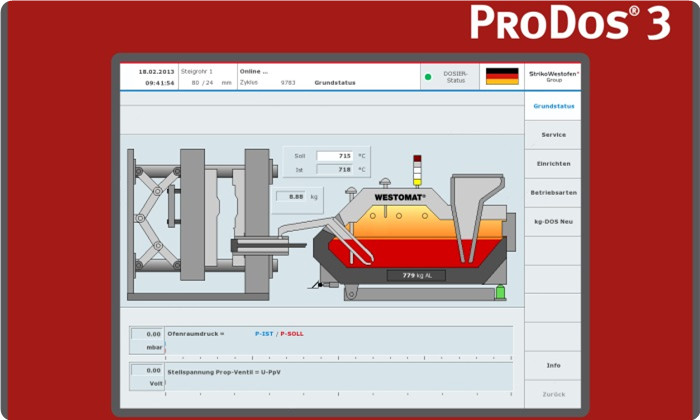

在日常压铸及铸造生产过程中,能源消耗和金属液损耗,以及机器停产时间和高废品率,是影响铸造工厂成本的主要因素。日前,史杰克西推出一款全新设计并配置ProDos® 3控制系统的Westomat®定量给料炉,为铸造工厂最优化的效率、品质及成本提供全新解决方案。 “史杰克西集团多年来一直专注于提供能实现最大效率和工艺可靠性的系统,”史杰克西的项目经理Rudolf Riedel如是说:“Westomat®现已成为熔解及保温炉的代名词。全新的设计,不仅使它比市面上同类新产品小15%,具有超高精度的同时,而且能耗减少三分之二。” 封闭的Westomat®炉系统仅仅只有0.06%的金属损失,系统的设计阻止了铸造过程中氧化物的进入。Westomat®还可将熔体温度保持在理想温度的±2摄氏度。没有必要过度加热熔体,因为进入铸造室的过程没有温度损失,从而没有必要进行温度补偿。 “全新的Westomat®所使用的控制系统ProDos® 3是其是最值得骄傲的地方,”Riedel表示:“该新系统将在2014年第一季度取代目前的ProDos® XP控制系统,并将提供额外的定量精度和工艺可靠性。” Riedel解释说:“最重要的创新是我们的专利料饼校正的整合。这已经证明是提高另外35%定量精度的有效实用工具。其直接整合到控制系统意味着料饼校正以及压铸机的标准化DISPO 035接口现在作为经济选择提供给所有客户。在电和机械方面,ProDos® 3与当前ProDos® XP和DPC控制单元完全兼容。” 此外,新的控制系统抗机电扰动,并通过电容式触摸屏操作。这将不再需要校准,并且可以通过钢化玻璃的面板在日常铸造操作上得到有效保护。 持续不断的技术创新无疑是Westomat®成功的至关重要因素。为了满足客户个性化需求,史杰克西工程师们做了许多努力。这些还包括:Westomat®有着最多样化的选择。结构部件的延长上升管和精密压铸、气动灌装系统、电加热槽、多孔塞、料饼校正,上升管边缘清洗喷射器或能源管理方案。 事实证明,这些努力和创新让Westomat®收获了成功。今天,已有4000多座安装完成的Westomat®炉运转在全球范围内的压铸及铸造工厂,为客户创造最大的效益和价值。 |