气孔是铝合金压铸件常见的内部缺陷,常出现在铸件末端或因铝液高速充填卷气导致气体无法排出的位置。一般来讲,只要气孔不影响产品的使用性能,符合企业关于气孔大小及分布的标准都是合格的。然而,对于铸件的某些关键部位,气孔却不能被允许。 某企业的压铸铝合金发动机缸体,铸件毛坯质量为8.5 kg,采用布勒28000 kN冷室压铸机,材质为ZL201合金,成分见表1。发动机号打刻面通过X射线探伤和机械加工检测时均发现随机分布气孔。据统计,2017年该位置的气孔不良率为2.5%,从铝合金压铸件气孔的形成机理和确保铸造条件出发,分析铸件产生气孔的原因。经过不断改善,成功将铸件气孔不良率降低为0.12%,为解决类似的铸件气孔缺陷问题提供参考。

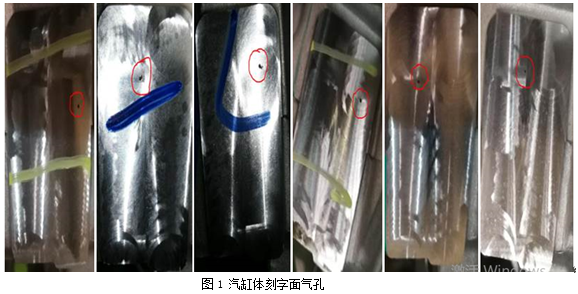

铝合金压铸件气孔形成机理及形态 压铸件气孔形成机理 铝合金压铸件气孔主要分为析出性和卷入性气孔。析出性气孔由两种原因所导致:①熔炼温度过高,铝液中气体(主要为氢气)溶解度较大;②回炉料含渣量较大或熔炼过程的除渣效果不佳,这两种情况均会导致铝液凝固过程而析出气体。卷入性气孔形成原因较多,主要有以下几类:①料筒尺寸较大,料筒充满度较小,使得低速阶段卷入较多气体;②高速起点过早,使得型腔气体来不及排出,而被卷入到铝液中;③脱模剂发气量较大或者喷涂量过多,在铝液充入型腔前未烧干净,使得气体卷入铸件;④模具浇注系统或排气系统设计不合理,过早堵住排气道或铝液正面冲击形成漩涡而卷气;⑤压射高速设计较高,使铝液产生喷射,包裹气体。在实际生产过程中,通过执行严格铝液熔炼工艺、回炉料比例及清洁度等措施可以有效控制析出性气孔的产生。因此,实际生产中的铸件气孔大多是卷入性气孔。 压铸件气孔形态及位置 气孔常采用解剖或探伤法检查。气孔内壁光滑,一般呈较规则的圆形。气孔常出现在末端、孔壁附近和模具深腔或结构复杂等区域。图1为发动机气缸体打刻面气孔分布,可以看出,铸件内部出现圆形气孔,随机地分布在打刻面上部,内壁光滑且呈暗灰色。按技术要求,此处不允许出现气孔、夹渣和冷隔等缺陷。

缸体压铸件气孔的相关措施 从铝合金压铸件内部缺陷的处理流程出发,探索解决铝合金压铸件气孔问题的相应对策。 工艺参数及模具温度的影响 铸件带渣包质量为9.5 kg,料筒直径为?100 mm,理论计算高速起点为500 mm,而实际高速起点设计也为500 mm,因此高低速切换点设计合理。但是,考虑到铸件打刻面区域型腔复杂,气体不易排出,为了更好地排出型腔气体,将高速起点延迟10 mm,即高速起点设为510 mm,实际的填充效果见图2。利用红外线测温仪测得铸件打刻面的气孔区域模具喷涂后温度为120 ℃,较理论模温160~190 ℃低很多,不利于脱模剂喷涂后的水分蒸发,浇注时脱模剂的发气量较大,容易卷气。因此,缩短脱模剂喷涂时间,由原来的1.5 s改为1 s,同时增加空气吹拂时间0.5 s。更改后此区域模具喷涂后温度上升到160 ℃,基本达到理论模温要求。

消除铸件气孔的主要对策是调整工艺参数:①高速起点由500 mm改为510 mm;②喷涂时间由1.5 s降到1s及增加空气吹拂时间0.5 s。采用上述措施,经过小批量验证,气孔不合格率由2.5 %降低为2.3 %,效果不明显。 优化熔炼工艺 铝液中的气体绝大多数是氢气。氢气的主要来源是回炉料带入的水、油污和其他含氢杂质。在熔炼过程中,随着熔炼温度升高,气体慢慢溶解于铝液中。因此,控制铝液的含氢量首先需要保证回炉料的清洁度及投入比例,然后选择合适的熔炼温度。实际操作中的回炉料加入比例较大,超过50 %,增加了铝液的气体来源。一般来讲,铝液在熔炼过程中需要经过多次除渣以及转运前的除气处理,这是降低铝液含氢量的两个重要步骤,将直接影响铝液的氢含量。实际生产发现,除渣工艺过程和旋转除气工艺也没有问题。此时的氢密度值为1.5(密度值越大氢含量越多),初步判断氢密度值偏高。考虑到铝液烧损率等因素,可以采用增加除气时间的方法来降低铝液氢密度值。 为降低铝液的含氢量,主要采取了2个方法:①规定回炉料回炉前必须烘干且控制加入比例为30%~45%;②延长旋转除气时间,由260 s提高到300 s。经过上述调整,铝合金的氢密度值由原来的1.523降为0.927,满足预期要求。同时,更改铝液除气作业指导书并固化,经过小批量验证,铸件打刻面气孔不合格率降低到2%,效果仍然不明显。 优化模具结构设计 由于铸件打刻面气孔出现在模具前端,排气系统影响较小,因此,只优化模具浇注系统。 图3为铸件的铝液充填顺序的模流分析。可以看出,铝液在高速充填型腔的过程中有相互包裹的现象,在铸件打刻面区域形成卷气,铝液在凝固过程中被包裹的气体不能排出,从而形成气孔。

通过观察模流分析可知,引起铸件充型过程卷气的原因主要有以下3点:①左边的预留浇道1先于2、3浇道充填,铝液到达前方形成封堵;②打刻面浇道2太窄,充填流量不够;③浇道3相对于浇道2来说,流量较大,使得浇道3的铝液先于浇道2到达打刻面处,与浇道1的铝液形成包裹,从而卷气。根据以上分析,需要对模具浇注系统进行优化。 采取3个措施后并进行模拟:①堆焊封堵预留浇道1,改变打刻面区域铝液充填顺序;②浇道2加宽3 mm,增加流量;③浇道3宽度减小3 mm。优化浇注系统的模拟结果见图4,铸件打刻面无卷气。在模拟基础上,对模具浇注系统进行优化,并再次进行生产验证,打刻面不合格率降低为0.12%。 对于铸件打刻面气孔,采取工艺措施,首先保证压铸工艺参数设计合理,特别是高速起点、脱模剂及空气吹拂时间;其次是采用合理的熔炼工艺确保铝液的氢密度不大于1;通过优化模具浇注系统来改善铝液充填顺序,避免高速充填阶段的气体包裹,最终将铸件气孔不良率降低为0.12%。改善后的铸件中气孔数量明显减少、气孔尺寸也变小。因此,优化浇注系统对于改善该铸件打字面气孔起到良好的作用。图5为改进工艺前后压铸件打刻面X射线探伤的气孔分布,可见改进工艺前铸件打刻面附近气孔随机分布,且数量较多尺寸较大;改进后该区域无明显气孔分布,且铸件组织更加致密。

图5 改进工艺前后X射线检测结果 结论 (1)气孔是一种常见的铝合金铸件内部缺陷,易出现在铸件尾端、模具深腔和结构复杂等区域。针对铝合金铸件气孔问题,从铝合金压铸件气孔形成机理出发,通过优化铸造工艺参数、规范熔炼工艺和确保铸造条件等措施来解决。然而,对于涉及的铸件打刻面气孔问题,传统的改善措施收效甚微。 (2)借助模流分析软件,模拟不同浇注系统的铝液充填顺序及卷气情况,通过撤销浇道1、加宽浇道2和减小浇道3,改变了铝液充填顺序,卷气现象基本消除,铸件打刻面气孔率下降为0.12 %,达到了企业铸件不良率控制目标。 作者:杨兴国 重庆工商职业学院智能制造与汽车学院 |