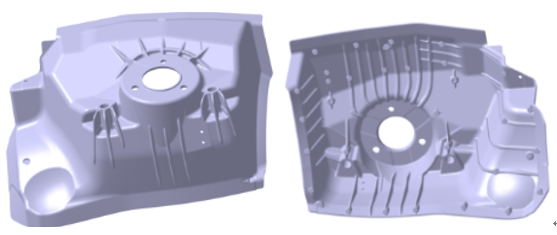

图1:铝制减震塔结构示意图 原标题:真空压铸铝合金减震塔缺陷分析及改进 汽车车身结构件如副车架、减震器支座、后盖框架、A/B柱等为承载受力件,与汽车安全性密切相关。这类结构件通常具有复杂薄壁、尺寸较大等特征,由于在行驶中要保证汽车可靠的安全性,这些受力结构件要求高的屈服强度及优良的伸长率。传统的汽车结构件大多由多个钢制件拼接而成,通过冲压、锻造、焊接、铆接等工艺生产。随着节能减排的要求越来越高,燃油车和新能源汽车都大力推进轻量化,因此车身结构件的轻量化,即“以铝代钢”已成必然趋势,真空压铸工艺技术和高强韧压铸铝合金的开发十分关键。 减震塔属于车身承载结构件,对屈服强度和韧性要求高,且形状复杂,是以铝代钢的典型结构件。目前压铸铝合金减震塔已广泛应用于某些中高端车型。然而,国内压铸企业在该方面的研究开发起步较晚,与大批量稳定生产和应用还存在一定的距离。 本课题为某主机厂开发一款新能源汽车用铝合金减震塔,对首轮试生产得到的减震塔压铸件的力学性能较差部位进行缺陷分析,并对其压铸成形工艺提出了改进措施。 铸件首次试制及试验检测 减震塔基本尺寸为532 mm×365 mm×299 mm,成品质量(增加余量后)为4.043 kg,体积为1.53×106 mm3,投影面积为156 735 mm2,基本壁厚在3 mm左右,分左右件(对称),其结构示意图见图1,可以看出该产品属于典型的复杂薄壁零部件。为保证要求的减震塔本体取样压铸态伸长率≥5%,采用真空压铸工艺制备,合金采用自主开发的新型高强韧压铸铝合金。 试制采用压铸机型号为IDR3500T,以保证具有足够的合模力,结合减震塔的结构特征,确定左、右减震塔按一模两腔布局设计,其整体浇注系统效果图见图2。主要压铸工艺参数:压室长度为1 250 mm,充满度为29.64 %,压铸时型腔的真空度为9×103Pa以下,达到高真空状态,压铸温度为680-700 ℃,模温控制在200 ℃以上。

图2:减震塔浇注系统设计 首次试制时,铝液在压铸过程中顺利充型,铸件完整,表面无明显缺陷,基本达到首次试制目标。对减震塔进行本体取样,用WDW3200型室温拉伸试验机进行力学性能检测,每个位置进行5组测试,拉伸速率为2 mm/min;采用OLYMPUS GX51金相显微镜、SEM(JEOL JSM6480型扫描电镜)对减震塔取样部位及拉伸断口进行微观组织形貌观察。 性能检测及分析 为研究减震塔铸件的力学性能,进行本体取样,取样位置及编号见图3。取样位置涵盖近浇口、远浇口、铸件中部及型腔内铝液流动方向激变区,这些区域的力学性能可以代表减震塔铸件的整体性能。 不同取样位置的压铸态力学性能见图4。对比可知,2号、3号、4号位置的平均抗拉强度均超过265 MPa,最大值为271 MPa,其他位置的平均抗拉强度则在250 MPa以下,最小值为247.5 MPa;所有位置的平均屈服强度相当,均在150 MPa左右,且波动较小,每组试样测试差值在7 MPa以内;2号、3号、4号位置的平均伸长率在8%左右,最大伸长率为9.11 %,满足设计要求,而其他位置的平均伸长率在4 %左右,其中1号位置伸长率最低,仅为1.78 %,远低于要求的压铸态伸长率5 %以上。 影响铸件抗拉强度和屈服强度的因素主要有基体强度、晶粒尺寸、第二相数量和分布等。由于检测位置的材质相同,凝固温度和冷却速度基本一致,使得所有取样位置的强度值基本相当。此外铸造缺陷会影响铸件的抗拉强度,但对其屈服强度影响不大,2号、3号、4号位置的抗拉强度高于其他位置,可能与本身铸造缺陷较多有关。 对压铸件来说,除了材料本身,伸长率的好坏主要与铸造缺陷有关。2号、3号、4号位置的伸长率显著高于其他位置的伸长率,可能与这些部位的铸造缺陷较少有关。这与抗拉强度分析的结果一致。

图3铸件本体取样位置

图4首次试制得到铸件的不同部位的压铸态力学性能 根据铸件本体的力学性能结果,对1号、3号、5号和6号位置取样并进行OM观察,见图5。可以看出,所有位置的晶粒尺寸基本一致,其组织由细小的α-Al和共晶组织组成(见图5c)。但1号、5号和6号部位试样存在明显的气孔,尺寸从十几μm到几十μm不等(圆圈内所示),而3号部位试样的显微组织则未发现明显的气孔,这与模拟分析及X射线检测的结果一致。气孔是铝合金压铸件常见的缺陷,其不仅使铸件的有效受力面积减少,还会造成铸件局部应力集中而成为裂纹源,最终严重降低合金的伸长率,一些不规则气孔的出现,还会使合金的抗拉强度下降。

图5减震塔铸件不同位置OM形貌.(a)1号位置,(b)(c)3号位置,(d)5号位置,(e)6号位置 压铸件中的气孔主要由压铸充型过程铝液紊流卷气、压铸参数不当或压铸模具设计不合理导致排气不良、产品壁厚差过大和铝液精炼除气效果差等因素造成。所开发的减震塔采用真空压铸工艺,产品壁厚均匀,因此产生气孔得原因可能是铝液中含气量较大、压铸参数不当或模具浇注系统设计不合理等。 图6为不同位置拉伸试样断口SEM照片。从图6a和图6c看出,3号和5号位置试样的拉伸断口均为准解理断裂,断口中出现明显的台阶形态,其他位置的试样断口方式与其一致。从图6b可以看出,高倍组织中存在大量的韧窝和撕裂棱,韧窝的内部存在大量的第二相,通过能谱分析可知主要为共晶硅和AlMnFeSi相。对比两个位置试样断口,发现5号位置试样拉伸断口中存在气孔和夹渣等缺陷(图6a圆圈内所示),在1号位置的试样断口中也同时发现气孔和夹渣,6号、7号位置试样断口中仅出现大量的气孔;3号位置的试样断口中很少看到明显的铸造缺陷,2号和4号位置的试样断口与3号位置的组织一致,这导致1号、5号、6号、7号这些位置伸长率远低于其他位置。通过多次试样断口观察,发现6号、7号位置试样断口中气孔的尺寸和数量随机性较大,从而导致这两个位置的伸长率波动远高于其他部位。 根据铸件力学性能检测及微观组织观察,结合减震塔本身设计,可知力学性能较差的区域存在的问题在于:1号位置处于铸件的远浇口区域,铝液最后流动到该部位,熔体温度低于其他部位,且随着铝液流动,型腔内的残存气体被压入此处,导致远浇口处的气孔尺寸和数量明显高于其他部位,且铝液中的夹渣最易存在于最后充型区域;5号位置虽处于近浇口区域,然而该区域的进浇口较窄,此处所取的试样一半处于浇口以外,该处形成铝液充型时的流动死角,导致产生的气体和夹渣无法排出,使该处试样的伸长率远低于正常值;6号和7号位置处于铝液流动方向急转区域,该区域充型方向改变角度几乎为直角,且由于5号位置的浇口较窄,使得无充足铝液流到该处,从而导致这些位置充型困难,易形成卷气。

图6减震塔不同部位断口形貌。(a)3号低倍,(b)3号高倍,(c)5号低倍,(d)5号高倍 改进方案及力学性能测试 根据首次减震塔力学性能测试及缺陷分析,确定铸件整体的屈服强度相当,抗拉强度略有变化,而伸长率差异较大,导致力学性能较差,主要是该部位存在气孔和夹渣等缺陷。真空压铸时,气孔产生与铝液除气不充分导致含气量较高、模具设计不合理导致气体排出不畅、压铸工艺参数设置不合理如压射速度过快造成卷气、真空阀开闭时间不合理、铸件壁厚差异过大及脱模剂不合格等因素有关;夹渣产生的主要因素归结为熔体精炼时除渣效果不好、铝液自由表面氧化造渣、模具设计不合理导致排渣不完全等。对本试验中铸件来说,影响气孔大小的因素主要与熔体含气量、型腔本身真空度及模具本身设计有关,而夹渣则与铝液存在流动死角或渣包尺寸太小有关。 为此,主要通过以下几个方面来改进:①加宽5号位置的浇道,使其保证铝液流动时,较为顺利地填充侧壁的位置;② 加大1号位置的渣包尺寸,使铝液的夹渣和气体尽可能排入渣包中;③ 进一步降低熔体中的含气量,保证熔体温度在690-700 ℃之间;④改进模具密封性,从而进一步提高压铸时型腔内的真空度,使其真空度保持在5×103 Pa以下。 图7是改进方案后压铸生产的减震塔进行本体取样的力学性能数据。由图7可知,所有位置的压铸态伸长率均超过7.9%,远高于要求的5%以上,这为为后续热处理进一步提高力学性能奠定了良好的基础。

图7改进后铸件不同部位的力学性能 与图4相比,减震塔不同位置的平均抗拉强度最低值由原来225 MPa增加到284 MPa,提高了26%,平均伸长率最低值由原来的3.56 %提高到7.13 %,提高超过100%。由于合金材料及压铸参数无明显变化,所以改进前后减震塔的屈服强度变化不大。 结论 (1)真空压铸铝减震塔首次压铸后不同位置的抗拉强度值有一定的变化,屈服强度相当,而伸长率差异较大,多个位置平均伸长率低于5%,低于要求。组织观察可知力学性能较差部位主要存在气孔和夹渣等铸造缺陷。

(2)根据首次试制结果,制定了改进方案。第二次试制后的减震塔整体力学性能比较平均,相比于第一次试制,铸件的抗拉强度得到一定的提高,最低值为284 MPa,铸件的平均伸长率均超过7.13%,满足压铸态伸长率不低于5%的要求。 本文素材来自:《特种铸造及有色合金》杂志社2019年第39卷第03期 |