摘要:机壳是手摇发电机的重要结构零件,适合生产率较高的压铸生产,采用中心浇口进料方式所成形的铸件致密度高。针对二处轴承室和止口留有加工余量且外形不规则的机壳铸件,可经车削加工方法满足左机壳与右机座内外止口、轴承与轴承室的精度配合要求。 在缺乏电源的环境下作为小功率的小型化应急电源设备,便携式手摇操作发电(或充电)的应急电源,具有固定可靠、携带方便、双手操作灵活轻便的特点。本课题所述带底座8字形双轴承室铸铝合金机壳为双手柄便携式手摇发电机的重要零件,机壳产品满足图纸要求是整机组装成功的首要保证。 1. 机壳结构分析、压铸模结构、工作原理和特点分析 1.1.机壳结构分析

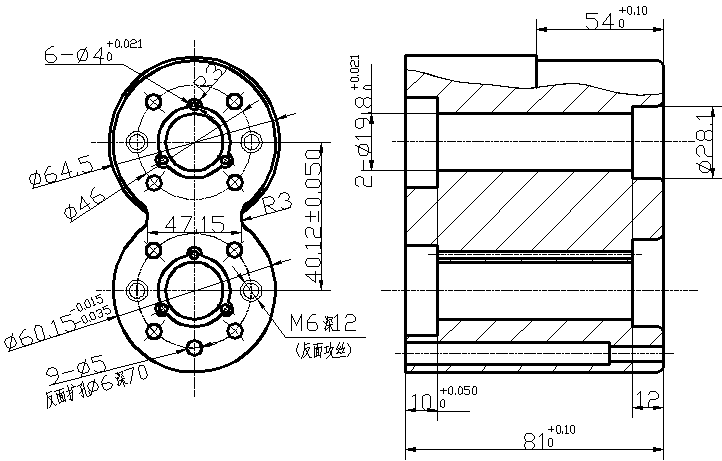

(a) 手摇发电机左机壳零件图 (b) 手摇发电机右机壳零件图 图1:手摇发电机机壳零件图 图1是手摇发电机机壳零件图。左、右机壳按Φ64 mm止口组装为一体。机壳有上下两个轴孔,机壳内部上端孔所安装轴左端配有大齿轮,下孔轴左端装配小齿轮右侧紧配带稀土磁钢的外转子,上孔轴两端伸出机壳外30 mm,以便分别安装方孔摇手柄。值得关注的是当完成装配左、右端盖合拢时,上下二轴起到一面二销的定位效果,此时左右端盖已无相对活动的自由度,在侧面的4-Φ4.5 mm孔中塞入4个M4螺钉反面锁上螺母即可。 1.2.模具结构 压铸工艺具有高效高产少切削加工的特点。图2是适合于生产左、右机壳的压铸模具,一模两腔。鉴于机壳本身偏狭长,若采用侧浇口底部进料,即使机壳顶部能充满但会出现组织疏松甚至开裂现象,此外沿外轮廓去除浇口废料难度较大,因而选择中心浇口,其优势在于:①在分流锥19的作用下熔融的铝合金沿360°扩散,填充力强,阻力小,铸件外观质量好;②采用车削工艺切除浇口,切面光洁美观,工作效率高。采用设置在内缘轴承室和靠近外缘的全推杆推出机构,避免了若采用推件板机构所必须动用的二次推出机构;机壳底部2-Φ4.5 mm不在模具中铸出,而是将机壳铸件置于钻床夹具钻出,这样模具可不加设抽芯机构,又提高了机壳铸件在车床夹具中的定位精度。

图2:左(右)机壳压铸模 1. 动模底板 2.垫块3.推板.4、9、14、27.紧固螺钉5.推杆固定板6.推杆7.外六角螺母 8.垫片 10.定模型腔固定板 11、22导套12.定模板 13、23.导柱 15.手摇轴轴承室型芯 16.动模型芯 17.轴承室推杆 18.安装孔型芯 19.分流锥 20.浇口套 21.定模型腔 24.复位杆 25.动模型芯固定板 26.动模盖板 28.推板导柱 29.推板导套 由图1可知,机壳零件呈8字形。从图2看出,若将动模型芯16左侧固定端设计成传统的台阶形,那么铣刀加工81 mm长的型芯必定会因刚性不足而让刀,导致出现锥度使尺寸超差而无法装配,利用图3 结构便可采用线切割加工,另用4-M6尾部螺钉紧固(件14),克服上述弊端。将机壳4-Φ4.5安装孔型芯18设置在定模,既改善了动模要容纳太多型芯的密集度,又因其脱模方向与铸件顶出方向相同,故有助于铸件的平稳推出,见图4。

图3:动模型芯

图4:定模型腔 1.3模具工作原理 将铝合金液(YL102)从J1113B卧式压铸机冷压室加料口注入,在压射冲头推进下进入螺旋槽浇口套20,随即铝合金在分流锥作用下沿360°被有序压入定模型腔21,经过增压冷却后开模,在浇口套内壁3条7°斜槽反作用下,浇口套内余料与包紧在动模型芯16上的铸件共同实施反向力,导致机壳铸件强度最薄弱的内浇口Φ8 mm处发生断裂,Ⅰ-Ⅰ分型面首先被打开;继续开模Ⅱ-Ⅱ分型面被打开,依托动模型芯16的包紧力,4-Φ4.5 mm型芯脱离机壳铸件,启动压铸机顶出缸,14根推杆可顺利推出铸件并取件,再次启动压射缸,以便压射冲头高速推动螺旋浇口套内的铝合金余料,使其在Ⅰ-Ⅰ分型面沿上述7°斜槽脱落掉地。重复上述操作,可进入下一个压铸循环。 特别指出的是,用好中心浇口的关键是如何运用最简单的机构确保在开模后使压室余料和直浇道在内浇口处顺利断裂,其中拉断机构中螺旋槽浇口套是最廉价最简捷的,并且螺旋角度值及螺旋槽深度的确定对成功与否至关重要。 1.4 特点分析 左、右机壳套用同一套模具,在后道车削加工中巧妙地将左机壳改车成右机壳,从而节省了一套压铸模具;机壳底部的2-Φ4.5 mm整机安装孔采用钻夹具钻出,这样的工艺既避免模具复杂的抽芯机构,又提升了机壳铸件在车夹具中的定位精度;轴承室型芯(即分流锥19)已在轴承室头部作出1×45o倒角,省去了机壳压铸件轴承室车削时的倒角工序。 2. 机壳铸件钻、车夹具结构与工作原理、特点分析 为了使铸件轴承室和止口精度达到图纸要求并且保证左、右机壳内安装轴承和上下轴等零部件后能顺利吻合装配,必须对机壳铸件的这些关键部位进行机床切削精加工。 左机壳铸件需要钻出2个Φ4.5 mm底座机架安装孔、切除浇口锥形余料、将带脱模斜度的二轴承室车和留有切削余量的止口至图1尺寸, 因而具备一套底座机架安装孔钻夹具和机壳车夹具很重要。 2.1机壳底座机架安装孔钻床夹具结构分析 图5为相应的钻夹具,它利用了压铸件尺寸一致性好的优点,将机壳中部的8字外形二圆相邻部分作为定位(钻模板4定位腔体用线切割割出,与机壳铸件5相应部分配作,间隙0.08)。该钻夹具的特点是采用机壳外形两个Φ68偏心圆的相邻部分圆周面与钻模板相应部分形成间隙配合,该定位方式等同于一面两销定位,最后仅剩的一个轴向轴向自由度被手指捏紧消除。特别指出的是这种定位夹紧方式广泛应用于小型钻削件的加工。

图5:底座机架安装孔钻床夹具结构简图 1.挡板 2.紧固螺钉 3.钻套 4.钻模板 5.机壳铸件 2.2机壳车夹具结构分析与工作原理 2.2.1机壳零件加工性分析 为了切除铸件浇口废料并将机壳压铸件(精度为IT10)两处轴承室和一处止口的精度提高至IT7,合理的方案是在两处轴承室和止口处留0.5mm的车削余量,通过车或铣加工的方式达到该精度,但因端盖的两个轴承室孔为偏心孔,必须依托一套机床夹具完成加工。 基于夹具设计所遵循的原则,应保证一次装夹完成尽可能多的加工要素。若考虑在加工中心上完成上述操作,为了在机壳背面完成中心浇口锥柄切除则必须使用两套铣夹具,且锯片铣刀切浇口锥柄既不顺手切面又不美观。 2.2.2车夹具结构与工作原理分析

图6:带减速箱端盖车床夹具 1.快速夹具 2.法兰盘 3.矩形限位快 4.紧固螺钉 5.夹具母体 6.压紧块 7.定位销 8.压块螺钉 9.垫圈、圆柱头内六角螺钉 10.机壳铸件11.圆柱销12.菱形销 图6为机壳车夹具。机壳上半部孔作为车加工的初始位置位于车床主轴中心,机壳以其底座的2-Φ4.5 mm孔一面两销定位于夹具母体5(见图7)的A面;推动紧固于夹具母体5大平面上的快速夹具1的手柄至垂直位置,此时联接于快速夹具1下压杆的压紧块6下行压紧机壳零件的上Φ68 mm圆弧面,至此机壳零件的自由度被限制;利用外圆刀和镗孔刀(图6右侧的刀1)、刀2))分别车出左机壳的Φ64 mm外止口(若是右机壳,就先车平外止口再按图用盲孔镗刀车出内止口)。

图7 首先拔出与夹具母体5和法兰盘2均为间隙配合的定位销7,扳转法兰盘2(图8)至快速夹具1手柄垂直向下位置,拧松(约2-3牙)两个圆柱头内六角螺钉9,在重力作用下,夹具母体5依托背面的T型滑块沿法兰盘2的T型槽滑动直至碰到紧配于法兰盘2边缘的矩形限位块3(图8中E面,起限位作用),夹具母体滑移到位,此时机壳下半部轴承孔轴线与车床主轴中心吻合,原位插入定位销7并拧紧两个圆柱头内六角螺钉9;启动车床以Φ18麻花钻3钻通下孔,中心浇口锥柄随之自动脱落(但边缘残留有飞边余料);调用镗孔刀1粗、精镗孔至Φ200+0.015;调用内沟槽刀4穿过Φ200+0.015孔(不得碰壁)使刀尖与机壳左端面平齐,横向退刀2 mm便可轻松切除浇口残留飞边余料。

图8:法兰盘 扳转法兰盘2至快速夹具1手柄垂直向上位置,向外拉动快速夹具1手柄到底,压紧块6即刻脱离机壳约20 mm,朝上从2-Φ4.5 mm销上拔出已完成车削的机壳,同理装上待车新机壳,推动快速夹具1的手柄至垂直向上位置以便锁紧机壳;同理可先钻、车削半部轴孔及切除浇口残留飞边余料,停车后扳转法兰盘2至快速夹具1手柄垂直向上位置,拔出定位销7,拧松(约2-3牙)两个圆柱头内六角螺钉9,在重力作用下,夹具母体5依托背面的T型滑块沿法兰盘2的T型槽下滑直至B面贴合于法兰盘2的D面,夹具母体滑移回复到位,机壳上半部轴承孔轴线与车床主轴中心吻合,原位插入定位销7并拧紧两个圆柱头内六角螺钉9;启动车床重复上述循环。值得注意的是,定位销和菱形销在配入夹具母体5时,必须符合菱形销短轴方向与两销中心线处于共线的位置要求,以最大限度地适应机壳的套入。 2.3特点分析 采用一面二销定位、快速夹具夹紧、T型槽滑动调整偏心距、刚性限位的车夹具精度高、操作简便,拓展了偏心件精加工的传统思路,提供了多孔加工时平稳可靠的切换与限位的全新方法。机壳底座2-Φ4.5 mm安装孔用钻夹具钻出,一致性好,具备一面二销定位的基本条件。选用了现成而廉价、规格齐全的快速夹具(GH-36060),在满足夹具功能要求的前提下,极大简化了设计、制造环节。将这种非标部件巧妙地应用于夹具实体实属独到之举。用左机壳压铸件车出右机壳,不仅节省了一套压铸模和一套车夹具,更提高了生产效率。 3.结语 对压铸生产而言,为提高其在整机装配中所必须达到的精度,着力研究压铸件的后续处理尤其是提升某些关键要素的尺寸精度至关重要,因而巧妙合理地运用好机床夹具这一有效手段不失为最经济最快捷的工艺方案。

作者:成立 来源:特种铸造杂志 |