原标题:高效率镁合金轮毂压铸件大批量化生产工艺研究 摘 要:压铸生产过程中由于模具局部温度过高,在模具局部高温热节部位会出现烧结粘铝,不但影响铸件外观,而且因烧结粘铝破坏了铸件表面的致密层,导致铸件气密检测泄漏或者存在泄漏风险。在压铸充填过程中,模具近浇口端,由于受到铝液的直接冲刷,经常出现拉模,严重者出现拉裂现象;部分铸件受其结构的影响,后续对铸件进行抛丸处理后,铸件外观出现起皮,不能满足客户需求。针对以上铸件外观问题,对压铸模具局部做被覆处理,经验证,可解决以上铸件外观缺陷,而且操作简单。 随着客户对压铸件品质的要求越来越高,不但对其力学性能、内部组织有严格的要求,对外观缺陷也提出了更严格的要求,如铝合金压铸件在铸造过程中,经常遇到烧结粘铝,拉伤及铸件抛丸后,出现起皮现象,已无法满足客户对铸件的外观质量要求,不仅降低铸件合格率,制约生产效率,更重要的是增加了生产成本。 针对压铸件的烧附、粘铝、拉伤、拉裂等铸造缺陷,通过对压铸模具局部采用被覆工艺,以降低铸件外观不良率和泄漏率,旨在为类似问题地解决提供参考。 1、压铸模具被覆工艺介绍 模具被覆工艺是在模具表面被覆一层高硬度合金,利用冷焊把超硬合金在短时间內,迅速被覆在模具表面,及渗透到模具组织內部,被覆后可增加被覆模具的耐磨性、耐腐蚀性、耐冲击性、脱模性及耐热性。 1.1 压铸模具被覆后微观组织 从被覆层的金相显微组织来看(见图1),经过被覆后的模具,在基体外表层形成一层合金层,堆焊及强化层厚度在0.02~0.03 mm之间,经过局部被覆的模具,被覆的部位厚度增加。在保证铸件图纸尺寸要求的公差范围内,为了增加被覆的效果,模具被覆区域可多层被覆,被覆层厚度可控制在0.01~0.1 mm,根据实际情况自由调整。

图1 被覆层金相显微组织 1.2 模具被覆材料及物理特性 模具用被覆材料为WTC-90,是在WC的基础上加入了少量的钛,可降低其脆性。在模具被覆过程中,无需对被覆的模具进行加热,常温被覆,不会产生热变形,被覆区无应力集中现象,所以不会导致被涂覆部位因应力导致龟裂,而且碳化钨被覆层显示出了其优异的超高硬度,在抗冲刷方面表现突出。 2、模具被覆工艺对铸件质量的影响 模具设计受铸件结构影响,在实际生产过程中,受浇排系统设计的限制,工艺窗口比较狭窄,铸件缺陷并行存在。工艺设置原则上,首先要保证铸件内部品质,但是铸件的外观往往不符合客户要求,如随着浇口冲刷导致铸件浇口部位拉伤、拉裂;模具尖角位置无法设置冷却水,导致温度过高,烧附粘铝;模具沟槽比较多,铝液填充过程中受到的阻力较大,铸件表面产生流痕,对铸件抛丸处理后,外观起皮等。针对这些问题,在模具前期设计和后期生产中导入被覆工艺,能对以上缺陷得到有效解决。 2.1 模具被覆工艺对铸件拉伤、拉裂的改善 图2 为机油冷却器盖浇注系统设计及拉模位置。

图2 机油冷却器盖浇注系统示意图及拉模位置 可以看出,拉模位置位于内浇口端,通过对压铸工艺的反复验证发现,降低速度可减少对拉模部位的冲刷,但拉模位置无法消除,而且会导致产品外观不良。拉模深度超过0.5 mm(见图3),拉模严重者出现裂纹,特别是隐形裂纹。

图3 铸件拉模外观缺陷表现形态 对模具采取被覆处理,被覆涂层2层,被覆层厚度为0.05 mm,经过验证,拉模部位缺陷得到解决,对压铸工艺的调整,特别是对速度的要求得以放宽。图4为铸件被覆后,经过对铸件抛丸处理前后的对比,完全符合客户要求。

图4 被覆后铸件抛丸前后对比 2.2 模具被覆工艺对铸件烧结、粘铝的改善 铝液高速冲击型腔或型芯时,受冲击的模具部位温度上升,因而不能形成激冷层,就会发生铝液腐蚀(侵蚀)模具的现象(烧结)。毛坯上为粗粒层(见图5)。

图5 铸件局部烧结 一般在压铸生产过程中,对于烧结部位通过设置冷却水,降低局部模具温度,可减少烧结。但是往往受模具结构和产品结构的影响,部分位置无法设置冷却水;如果通过增加脱模剂喷涂量,会影响到生产节拍。经验证,对局部烧结部位做被覆处理,可有效解决局部烧结(见图6)。

图6 模具被覆前后对比 2.3 压铸模具被覆工艺对铸件抛丸起皮的改善 铸件喷丸后表面会出现一层薄皮翘起,甚至脱落,用手可以轻松抠掉,其大小、面积和位置不固定。这种现象被称为抛丸后起皮(见图7)。

图7 铸件抛丸后起皮 铸件起皮的主要原因多为部分铸件设计特殊,沟槽多,铝液在充填过程中波动大,高速充模时,铝液流动到主流填充不到的地方(死角),熔液飞溅,其温度降速比较快,在主流到达、增压开始之前,就已经凝固。因此在铸件表面形成冷疤流痕或者麻面,冷疤流痕及麻面是抛丸起皮的主要原因(见图8)。

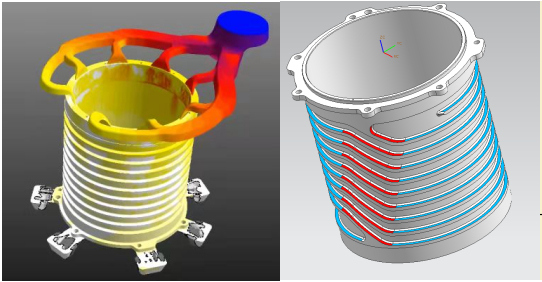

图8 水冷壳浇排系统示意图及铸件结构 铝液在型腔内流动过程中,由于模具表面非常光滑,如果在在铸件易产生冷疤流痕和麻面的位置,对模具做被覆处理,模具表面会形成凸凹不平的状态,形成高低凹槽,能分散铝液在型腔内的流动方向,并且在凹槽之间形成一层空气膜,提高该位置铝液流动性,避免或者减少冷疤流痕或者麻面的产生。经验证,对模具经过被覆处理,有效解决铸件表面的冷疤流痕及麻面,抛丸后外观没有起皮现象(见图9)。

图9 模具被覆后铸件抛丸外观 3、结论 模具局部被覆工艺能有效解决模具内浇口部位的拉伤及拉裂。模具局部被覆工艺能有效解决模具局部热节部位的粘铝、烧结。铸件经抛丸处理后,针对起皮部位,在模具上做被覆处理,能有效解决铸件因抛丸导致的起皮问题。通过对模具的被覆,解决了日常生产中出现的铸件外观品质问题,减少因此导致的误工误时,提高了生产效率。

作者: |