原标题:流变凝固理论与随流半固态成形技术(SSMF) 摘 要:基于半固态流变铸造过程流变与凝固强耦合的特点,提出了流变碰撞形核和流变合并长大的流变凝固理论。理论认为,在强烈流动的条件下,经典的结构起伏形核理论不再适用,液态金属中原子团簇(晶胚)间的碰撞合并形核成为主要形核机制,流变形核率是经典结构起伏形核率和流变碰撞形核率之和;在强烈流变的条件下,初生固相之间接触碰撞,进而合并粗化长大是流变成形过程初生相长大与演变的主要机制。基于该流变凝固理论,提出了随流半固态铸造技术(SSMF)。该技术包括半固态熔体的流变制备、流变充型和流变凝固成形三个基本步骤。液态金属在流变充型的过程中随流形核和长大,并在随后的半固态成形过程发生演变和剩余液相的凝固。实现了浆料制备与工件的半固态成形制造无缝连接,能够从根本上解决半固态浆料制备、输送与充型过程的氧化、吸气等问题,是材料制备与成形一体化的零件成形新技术。 前 言:半固态流变成形是不经过铸锭和制坯,直接将熔体进行半固态成形的技术,其解决了传统的半固态触变成形工序多、成本高的问题,具有高效快捷、短流程、低成本的特点,受到了科学与工程界的普遍关注。半固态流变成形的物理本质是凝固与流变高度耦合的物理过程,包括初生相的形核、长大、演变和剩余液相的高压凝固4个基本环节。研究者先后提出了近液相线保温法、蛇形通道法、旋转管法、振荡管法等很多具体的半固态流变成形工艺方法。2019年,笔者将低压铸造的密闭无氧化输送金属液、强对流制备半固态熔体以及模锻、压铸等成形技术进行集成,提出了“随流半固态成形”的新工艺,简称SSMF技术。这些工艺方法共同的特点是流变(流动与变形的总称)和凝固同时贯穿半固态熔体的制备、充型和加压成形等整个工艺过程。目前,针对搅拌或等温条件下半固态浆料中初生相的形核、形貌演变和长大的研究相对较多,但将流变与凝固耦合在一起的研究却鲜有报道。 对金属液进行各种搅拌、流动等强烈流变是制备半固态熔体的基本方法,其本质是包括形核与长大两个基本环节的凝固过程。与经典凝固理论不同的是,流变与凝固之间存在强耦合,流变行为影响凝固行为,凝固的进行反而改变了熔体的流变行为,将这种考虑了流变作用的凝固称为流变凝固。参照经典凝固理论的概念,流变凝固可分为流变形核与流变长大两个基本环节。 1、流变形核理论 1.1 流变过程晶胚的受力分析 根据液态金属结构理论和经典凝固理论,合金熔体的微观结构中存在无数短程有序的团簇,当团簇的原子尺寸超过临界值时就会成为晶核,因此,这些团簇可以称为晶胚。合金熔体微观上就是有无数类似于固体的晶胚与完全无序的流体组成。在合金熔体流变的过程中,这些晶胚会被流体挟裹而跟随运动;稳定状态的流变,这种挟裹流变只会带来整体的定向转移,但不稳定的流变,就会使晶胚受到多种力的作用,发生复杂的运动和碰撞。 晶胚可能受到的作用力F包括晶胚在流体中运动受到的拖曳力Fd 、压力梯度力Fp、虚拟质量力Fvm、Saffman 剪切升力Fstaff、Magnus旋转升力Fb和倍瑟特力,可通过下式定量计算。 拖曳力Fd是主要的,其是由于颗粒体(晶胚)与流体存在相对运动所导致的,方向与晶胚的运动方向相反,大小与流体与晶胚的速度差(uf-us )成正比,并与流体的紊动特性和程度有关,可计算为:

式中,uf,us分别为流体和晶胚的速度;up-uf为以晶胚中心为基准测量的晶胚间相对运动速度;

压力梯度力是由于合金熔体在各方向压力变化率不同,导致其内部存在压力梯度。晶胚处于流体内部,不同微元表面所受到的流体压力不同,这些微元表面所受流体压力的合力即为流体对晶胚施加的压力梯度力,其方向与压力梯度

式中, 虚拟质量力Fvm也称附加重力,是当颗粒做变速运动时,带动周围流体速度发生变化,除了颗粒变速运动消耗流体速度改变需要的功等同于对颗粒施加了一个“虚拟质量”,其数值等于被它排除的流体质量的一半。对球形颗粒与流体做相对变速运动时,虚拟质量力Fvm可以定量计算为:

式中,ρf为流体的密度;t为时间。由式(3)可见,虚拟质量力与晶胚尺寸呈幂次方关系,晶胚尺寸很小时,该力也可以忽略不计。 萨夫曼(Saffman)升力是指当颗粒所在的流场中存在压力梯度时,即使颗粒不旋转,也会受到一个升力的作用,这个升力是由粘性流体的剪切作用引起的。一般颗粒直径小于边界层厚度且紧靠壁面的颗粒才能受到较大的剪切升力。这个力在合金熔体流变时是不能忽略的,可计算为:

式中,k为流体横向速度梯度的绝对值;μ为流体的运动粘度。 马格努斯(Magnus)旋转升力是刚性颗粒与流体混合运动过程中形成的。颗粒间的非对心碰撞会使颗粒旋转。旋转后的颗粒会带动紧靠其表面的流体在来流方向与旋转方向相同的一侧增加速度,而在另一侧降低速度。在这种情况下,颗粒会受到一个与颗粒运动方向垂直的力的作用,将颗粒推向速度较高的一侧,这个力被称作马格努斯(Magnus)旋转提升力。晶胚间碰撞后会发生合并,属于柔性体碰撞。因此,这里可以忽略。 倍斯特力是专门反映记忆效应引起的附加力。当颗粒相对于流体作加速运动时,流体具有粘性效应,颗粒附近形成的边界层逐渐增长,其瞬间流场的状态与当时的条件和之前颗粒的运动状态有关。由于晶胚(团簇)的运动为热运动,这个力可以忽略不计。 上述各力的代数和即晶胚所受的合力,即:

其方向与流变方向相同。在这一合力的作用下,就会产生定向加速运动,进而与沿程相邻晶胚碰撞。晶胚碰撞的结果就可能合并为大尺寸的晶胚,进而促进形核。 由于晶胚尺寸很小,压力梯度力Fp 、虚拟质量力Fvm、Saffman 剪切升力Fstaff 、 Magnus旋转升力Fb和倍瑟特力均可以忽略不计,于是,晶胚所受的力可以简化为拖曳力,即:

由式(6)可见,流动对晶胚的作用力主要受控于晶胚与流体的速度差,以及流体的紊动特性和程度。晶胚的固有运动速度是热运动,其大小与温度相关,而流体的速度以及流态是可以通过工艺控制的变量,即强化紊流流动是强化流动对晶胚作用的基本途径。 1.2 晶胚间的碰撞与合并

根据液态金属结构理论,液态金属中存在着各种尺寸的原子团簇(统一称为晶胚)。由式(6)可知,这些晶胚在不均匀的流变场中,必然发生定向加速运动,进而发生沿途的碰撞。晶胚是近程有序的原子团簇,原子间的结合强度不高,因此,可以认为晶胚是软体。假定原子团簇均为软体球形,晶胚与液体金属间的界面能为σ。两个相邻晶胚的平均直径分别为r1和r2,碰撞合并后的晶胚等效直径为rm。根据等体积原理可得碰撞合并后的晶胚尺寸

若r1=r2=r, 则碰撞后的等效半径简化为

若r1=r2=r,则碰撞前后的界面能变化为:

由式(8)可见,晶胚间碰撞的结果是一个能量降低的过程,在热力学上具有可能性。只要原子团簇间碰撞,就会合并为一个尺寸更大的原子团簇。因此,原子团簇能否合并成为晶胚而形核的关键是碰撞的几率高低。 原子团簇的碰撞来源于两个运动:热运动和在流变应力作用下沿流变合力方向的拖曳加速运动。在没有流动的条件下原子团簇的热运动本质上就是流体分子热运动对团簇的一种不平衡碰撞的结果,但其撞击力较小,实现变形合并的几率不高;当存在强烈流变的条件下,作用于原子团簇上的流变合力会使原子团簇产生规则运动,运动方向与流变方向相同。不同尺度、不同位置的原子团簇在不均匀流变场中的运动速度不同,增加了碰撞机会。由于这种碰撞是在较大的外力作用下发生的,碰撞的作用力也较大,就有可能发生变形合并。 假设临界晶核半径为rc,且一定温度条件下的最大原子团簇尺寸为r

假定,①合金熔体为流体和原子团簇组成的混合物,其中的流体是与气体类似的无规则排列和做热运动的原子或分子体系;而原子团簇则是由若干个原子或分子组成的具有一定结构的球体(或等效于一个球体),也在做热运动。因此,该体系可以理解为气体(或流体)中裹挟着颗粒(晶胚)的两相流;②合金熔体中最大尺寸的原子团簇等效半径为r,单位体积内这样的原子团簇数为N,在熔体中的浓度用体积分数αs表示;③原子团簇是球形的颗粒,相邻原子团簇接触碰撞时符合软球模型的规律,一旦碰撞,就会合并,没有回弹或脱离,即一个晶胚只有一次碰撞机会;④晶胚间的碰撞只有二元碰撞,即仅考虑两两碰撞,且只碰撞一次;⑤在流变条件下,晶胚之间的平均相对速率为

参照气体分子运动理论,定义平均碰撞频率

图1 晶胚间的流变碰撞模型 1.3流变形核的形核率 经典形核理论认为,形核是液体中的原子向晶胚表面吸附,使其尺寸不断长大,当其等效半径达到临界形核半径尺度时,这个晶胚就转变成了稳定存在的晶核。原子与晶胚之间的吸附靠的是布朗热运动。但是,形核过程的能量分析表明,形核前后的相变吉布斯自由能并不足以克服形核带来的界面能增加,约有1/3的界面能需要通过“结构起伏”、“能量起伏”或“温度起伏”来克服,所以自发形核只能在大过冷条件下才能实现。根据前文分析可知,有强烈流变的条件下,形核的机制不仅是原子向晶胚的吸附形核,还会有晶胚之间的碰撞形核。这种晶胚间的碰撞形核更容易使晶胚尺寸达到临界晶核尺寸而变为晶核。在界面能的驱动下,一旦碰撞,晶胚就会合并,其尺寸突然增大而形核,可以把这种依靠晶胚间碰撞合并长大导致的形核称为碰撞形核(Collisional nucleation)。定义单位体积单位时间内的碰撞形核数为碰撞形核率,记为Ic。经典的“结构起伏”、“能量起伏”或“温度起伏”等产生的形核,可以称为起伏形核,其形核率记为Ia。

合金熔体中的晶胚尺寸不同,把尺寸已经接近临界晶核半径的晶胚称为临界晶胚。这种晶胚只要再接受一个原子或发生一次晶胚间的碰撞,就可以到达临界晶核尺寸。设单位体积的合金熔体中临界晶胚数为

:式中,

类似地,将晶胚碰撞比拟为一个原子向一个晶胚上的跳跃吸附。假定只要碰撞就可以合并,不会反弹离开,所以晶胚表面可接受新晶胚的位置密度ns=100%=1,则晶胚碰撞形核率Ic可以表达为:

存在流变条件下的形核率Ir(称为流变形核率)为起伏形核率Ia和碰撞形核率Ic的和,即Ir=Ia+Ic。将式(9)代入式(12)可得流变形核率:

式中,晶胚间的平均相对速度 相比于传统结构起伏形核方式,流变形核条件下的碰撞形核机制使形核率在短时间内大幅提高,形核率的提高可以限制晶粒在凝固过程中的生长,使晶粒细化,这就很好地解释了半固态工艺所得晶粒尺寸细小。这种具有细小晶粒尺寸的坯料可以避免缩松等缺陷,同时可以提高工件的力学性能。 2、初生固相的流变长大与演变 半固态流变成形过程的流变不仅影响初生相的形核过程,还会影响其长大过程。 2.1 正常长大理论 半固态合金结晶范围较宽,其杰克逊因子(Jackson factor)较小,一般为连续长大模式。由于半固态熔体内部没有明确的定向热流,因此,初生相将倾向于长大为自由树枝晶,即等轴树枝晶,其长大可以按照晶体学最优长大方向进行。对于立方晶系来说,就是在<001>方向长大,形成一次、二次乃至三次枝晶臂。按照经典凝固理论,初生固相长大是靠原子随机地、连续不断地在固-液界面上附着进行的。对于给定的合金,其长大速度主要受过冷度控制:

这种长大的结果应当是形成等轴晶,即有优先生长的枝晶臂。最终初生相的等效半径r受形核率和凝固时间所控制。 2.2 流变合并长大理论 根据凝固理论,由于初生固相被过冷液体包围,其长大过程受热扩散和溶质扩散两方面所控制。热扩散和溶质扩散都会因流动而加剧,因此,在半固态合金熔体中初生固相的长大行为是与流变行为密切相关的流变长大。流变会加速初生相长大放出的结晶潜热和排出的溶质(对k0<1的合金)向液体中转移,减小初生相附近液相内的温度梯度和溶质梯度,进而降低枝晶臂连接处的局部温度升高和熔点减低,抑制了局部熔化和直径根部的颈缩。因此,从这个角度,流变凝固长大中的枝晶臂游离会减弱。但是,从流变力学的角度,液相流动的粘滞力会对枝晶臂产生一个弯折、翻滚或扭曲等作用,抑制了枝晶生长倾向,增大了枝晶臂的脱落游离或合并粗化的概率,促进了初生相的圆整化。 流变凝固条件,初生相的长大除了传统的连续长大外,还有枝晶合并的长大模式。枝晶的合并长大是一个能量降低的过程,从热力学上是完全可能的。而流变为这一过程的实现提供了动力学条件。由于两个曲率不同的粗、细两个相邻枝晶间存在溶质浓度梯度,在这一浓度梯度驱动下,溶质会从粗枝向细枝处扩散,溶剂则从细枝向粗枝扩散,进而使细枝被熔化,粗枝则变得更粗。这一合并长大的时间tc与粗细枝晶间距d的立方成正比,见式(14)。在初生固相分数较低的情况下,粗细枝晶间距d较大,其合并粗化的时间很长,这种粗化长大现象不明显。在流变凝固条件下,流变对初生固相的挟裹作用,使初生固相之间接触碰撞的几率大增。只要两者之间的距离小到一定程度,合并粗化的时间就可以大幅缩短,进而出现合并长大。

式中,α是一个材料特征参数决定的量,见式(16),CL是合金熔体的溶质含量。

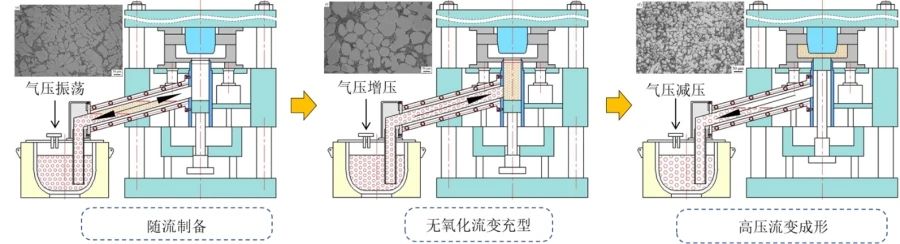

也就是说,流变会促进初生相的粗化长大。搅拌法制备半固态浆料的很多试验也都证明,搅拌时间超过某一个临界值,初生固相的尺寸会明显增大。 3、随流半固态成形技术 3.1 随流半固态成形技术(SSMF)的概念 根据上述流变碰撞形核和流变合并长大理论,发明了随流半固态成形技术(SSMF)。该技术是一种流变与凝固强耦合的半固态流变成形技术,在金属液向模腔流动的过程制备出含有一定非枝晶初生固相的半固态熔体,并在密闭的惰性气体保护下充满模腔、在高压条件下凝固成形,在液态金属流变充型的过程中实现随流形核和长大,并在随后的半固态模锻或铸造的流变过程演变和剩余液相的凝固。其实现了浆料制备与工件的半固态成形制造的无缝连接,从而从根本上解决了半固态浆料制备、输送与充型过程的氧化、吸气等问题,缩短了传统工艺流程,是一种材料制备成形一体化新技术,见图2。

图2 随流半固态成形技术的基本流程 根据流变模式不同,该技术可以分为单向随流半固态成形和复杂随流半固态成形。单向随流半固态成形工艺,是利用合金熔体的单相流动与凝固耦合作用,使合金熔体在浇注与充型的通道内随流发生半固态熔体的制备,并在模腔内随流变进行凝固成形。复杂随流半固态成形工艺是利用合金熔体的多向、变向等复杂流动与凝固耦合作用,使合金熔体在浇注与充型的通道内发生震荡、旋转、搅拌等复杂流动,进而制备半固态熔体,并在模腔内流变和凝固成形。两者的工艺流程和原理相同,差异在于金属液的紊动程度不同。 3.2 单向随流半固态成形技术 单向随流半固态成形技术的特点是指液态金属在特定的流道内仅进行单向流动。流动过程液态金属与通道之间发生热交换,在流动的轴向和横向都存在一定的温度梯度,沿着流动的过程发生初生固相的流变形核和流变长大,并进入模腔后进行高压流变压铸、模锻或挤压等成形,见图3。该技术是将半固态浆料制备与成形无缝连接、高度集成的随流半固态成形技术。

图3 单向随流半固态成形技术 单向SSMF技术的主要工艺参数包括流动参数、流道参数、金属液温度及成形参数等。流动参数包括流动压力和流动速度,流道参数包括流道截面尺寸和流道长度;成形参数主要是成形压强和持压时间。这些参数都会影响半固态合金的组织。其中流动参数、流道参数和金属液温度主要通过影响晶胚的碰撞频率进而影响形核率。如果是理想无粘的均匀单向流动,液体没有相对运动,则晶胚的碰撞频率近似为零。但实际上,过热度不大的液态金属属于高粘度非牛顿流体,存在一个临界切应力,只有当作用在流体上的压强大于其临界切应力时,流体才能流动。此外,即使启动流变,沿流道横截面不同位置的流变速度也是不等的,至少在流道内壁一定厚度范围内,会存在一个速度梯度不为零的环形区域,这个区域称为附面层。只要存在速度梯度,即使是单向流动,也会增加晶胚的碰撞概率,进而提高形核率。因此,单向随流半固态的碰撞形核率与附面层厚度及附面层内的速度梯度直接相关。单向SSMF条件下的晶胚碰撞概率与流道横截面上的速度梯度成正比,梯度越大,碰撞概率越高。

根据牛顿粘性定律 成形参数主要影响进入模腔的半固态熔体在压力作用下的流变和凝固。成形比压(压强)越大,越容易使半固态熔体发生流变,进而促进流变形核和合并长大。持压时间对单向SSMF的影响主要表现在凝固收缩能否被完全补充。如果在完全凝固前解除了压力,则金属的流变停止,随后凝固产生的体积减小无从补偿,便会形成缩松。 3.3 复杂随流半固态成形技术 复杂随流半固态成形技术集成了低压铸造的密闭无氧化输送金属液、强对流制备半固态熔体以及模锻、压铸等精密成形技术,其工艺过程是液态金属在特定的流道内进行非单向的复杂流动。流动过程液态金属与通道之间发生热交换,在流动的轴向和横向都存在一定的温度梯度,流动方向和速度不断变化,沿着流动的过程发生初生固相的流变形核和流变长大,并进入模腔后进行高压流变压铸、模锻或挤压等成形,见图4。该技术是将半固态浆料制备与成形无缝连接、高度集成的半固态流变成形技术。

图4 复杂随流半固态成形技术 复杂SSMF技术的主要工艺参数包括流动参数、流道参数、金属液温度及成形参数等。流动参数包括流动模式、流动压力和流动速度的幅值和变化频率;流道参数包括流道截面尺寸、流道形状和流道长度;成形参数主要是成形压强和持压时间。这些参数都会影响半固态合金的组织和性能。其中流动参数、流道参数和金属液温度主要通过影响晶胚的碰撞频率影响形核率,进而影响初生固相的尺寸。成形参数主要影响进入模腔的半固态熔体(浆料)在压力作用下的流变和凝固。这方面与单向SSMF相同。成形比压(压强)越大,越容易使半固态熔体发生流变,进而促进流变形核和合并长大。持压时间对单向SSMF的影响主要表现在凝固收缩能否被完全补充。如果在完全凝固前解除了压力,则金属的流变停止,随后凝固产生的体积减小无从补偿,便会形成缩松。 振动流变、搅拌、旋转管、蛇形通道等都属于复杂随流半固态成形技术,液态金属在特定的流道内进行振动、旋转等复杂流动,流动过程液态金属与通道之间发生热交换,在流动的轴向和横向都存在一定的温度梯度,沿着流动的过程发生初生固相的流变形核和流变长大 3.4 随流半固态成形技术(SSMF)应用示例 随流半固态成形技术不要求较宽的结晶范围,原则上适用于各种合金材料。目前已经在铝合金、铜合金、碳素结构钢、合金钢、合金铸铁、球墨铸铁中进行了应用验证,见表1。可以看出,随流半固态成形技术可以细化各种组织并提高力学性能。

表1 随流半固态成形技术应用例 随流半固态成形技术与很多半固态流变成形技术类似,只是其更加强化了半固态合金熔体的制备与成形之间的无缝连接。众所周知的斜坡冷却法、下压射液态模锻以及气压升液的压力铸造等都属于单向随流半固态成形技术;旋转管法、圆管振荡法、蛇形通道法[21]等半固态浆料制备方法则属于复杂随流半固态成形技术。该技术批量应用的限制环节是尚缺乏商业化设备,需要自行设计订制。

4、总结

作者 |