原标题:汽车车灯支架压铸工艺 CAE 分析及模具设计 摘要 分析了汽车车灯支架的结构特点,进行了压铸工艺设计,并应用ProCAST软件对该铝合金压铸件的充型过程、压铸模具热平衡和温度场进行了数值模拟分析,预测缺陷产生的位置及原因,根据预测结果对模具结构进行了优化。实际生产表明,采用优化后的模具设计方案提升了铸件质量。 车灯支架零件是汽车车灯的重要组成部分,需要具有足够的强度来支撑车灯外壳,并且需要具有较高的稳定性和耐腐蚀性,以确保其能够牢固、精确、稳定地固定在车身上,保证夜间行车的安全性。铝合金因其良好的性能在车灯支架中得到了广泛的应用。但是由于车灯支架壁厚不均,且结构复杂,在压铸生产过程中容易产生缩孔缩松和冷隔等缺陷,不能满足汽车的安全行驶要求。为提高某公司铝合金车灯支架的综合成品率,本研究针对车灯支架零件压铸成形工艺,基于ProCAST进行铸件充型凝固过程CAE分析,并针对可能出现的缺陷改进压铸工艺和模具设计,提高了产品质量。 1、车灯支架零件 该车灯支架铸件结构如图1所示,材料为EN AC44300铝合金,其化学成分如表1所示。车灯支架零件结构较为复杂,总体呈板状,板上有一些保证光学性能的纹路,还存在许多筋肋结构。铸件主体壁厚3 mm,但局部壁厚差距较大,筋部最小壁厚1.2 mm,最大壁厚8.4 mm,外形尺寸为190.3 mm×191.88 mm×74.22 mm,质量613.5 g。铸件表面要求无毛刺、划痕,内部无缩孔、缩松、裂纹和冷隔等铸造缺陷,满足支架零件的强度要求。

图1 车灯支架铸件结构

表1 EN AC44300铝合金化学成分 wB/% 2、压铸工艺及模具设计 2.1 分型面选择 根据车灯支架铸件的结构特点,将分型面选在铸件投影面积最大的顶部安装孔所在平面。 2.2 浇道设计 浇注系统不仅对金属液在模具型腔内的流向与状态、排气条件、模具的压力传递起到重要的控制作用,还能够调节填充速度、填充时间和模具的温度分布。 为了使金属液的流程尽量短,减少不必要的热量损耗,同时为避免金属液直接冲击型芯,将内浇道位置设置在铸件的顶部和两端的直边处,如图2所示。内浇道的截面积计算:

式中:A内 为内浇道截面积,c㎡ ;G为通过内浇道的金属液质量,g;ρ为金属液的密度,g/cm³;v充 为金属液流经内浇道的充填速度,m/s;t为充填时间,s。取充填速度为30 m/s,充填时间为0.04 s,内浇道壁厚1.5 mm。计算得内浇道的截面积为253 m㎡。

横浇道的结构形式和尺寸主要取决于压铸件的形状、大小和内浇道的形状、位置、方向和尺寸。横浇道的厚度推荐值计算公式: 式中:D为横浇道厚度,mm;T为内浇道厚度,mm。取横浇道厚度为8 mm,为了使铸件脱模方便,设置横浇道的脱模斜度为15°。 选用卧式冷室压铸机,冲头直径选取70 mm,料柄厚度设置为18 mm。 2.3 溢流槽设计 在金属液充填型腔的过程中尽量排除型腔中的气体和前端冷污金属液,通过设置溢流槽,改善模具的热平衡状态,提高压铸件质量。铸件孔洞周围是金属液汇流的地方,容易产生涡流和裹入气体,所以将溢流槽设置在孔洞外侧以及最后充填的地方,同时为了加工,溢流槽将主要设置在动模上。该零件的浇注系统如图2所示。

图2 浇排系统设计 2.4 冷却系统 冷却系统对压铸产品的成形质量具有决定性的影响。如图3所示为该制品的压铸模具内部冷却水道布置方案,水道均匀分布在铸件四周,有利于模具温度场均匀。

图3 冷却水道分布 2.5 模具结构 本副模具模芯长宽分别为350 mm和300 mm。模芯结构如图4所示,定模芯包含镶块1,动模芯部分包含镶块2,铸件周围形状由3个滑块成形,为了便于维修和更换,降低成本,在17个深孔部位做成可更换的长销型芯。

图4 模芯结构 3、CAE分析 3.1 前处理 采用HyperMesh软件对铸件进行CAE前处理,得到高质量面网格模型,再将之输入ProCAST软件的MeshCAST模块,创建体网格。分别设置网格单元尺寸:铸件为1 mm,动模芯、定模芯、滑块、型芯和水道为2 mm,整体网格数量为1 954万,铸件、模具的网格模型如图5所示。

图5 铸件及模具网格划分 3.2 数值模拟分析 3.2.1 初始和边界条件 模具材料为H13钢,压铸工艺参数如表2所示。模具与铸件间的换热系数设为20 000 W/(㎡·K),动模与定模之间的换热系数为1 000 W/(㎡·K),模具与空气间传热系数为100 W/(㎡·K),脱模剂与模具间换热系数设为100 W/(㎡·K)。冷却水与模具的换热系数为5 000 W/(㎡·K),冷却水和脱模剂温度均为20 ℃。

表2 压铸工艺参数 将压铸生产周期划分为四个阶段,其对应时间如表3所示,成形周期为50 s。

表3 压铸成形周期 3.2.2 充型过程分析 图6所示为金属液的充型过程,整个充型时间为0.042 s。开始时,金属液通过内浇道后首先填充铸件散热片薄板部分,再通过两侧的内浇道从两端进入型腔,在中部充填完成后金属液向顶部流动直至充满,最后充填距离浇道最远的溢流槽。但在金属液充填的过程中,由于浇道的设置还存在问题,一部分金属液会通过中间的浇道率先填充散热片薄板部分,再通过外侧浇道进入型腔,存在多股金属液汇流,容易形成冷隔和裹气,如图6d中圈出所示。浇注系统基本合理,但仍有优化改进的空间。

图6 车灯支架铸件充型过程 3.2.3 模具热平衡及温度场分析 为了满足产品质量和生产效率的要求,通过热平衡分析,获得在压铸过程中型腔内温度的分布情况和变化趋势,有助于确定温度控制的敏感区域,采取措施降低温度波动,实现模具温度场的均匀性控制,并为制定合理的温度场规划提供参考。模具温度场均匀不仅有利于延长模具使用寿命,还可以提高铸件质量,所以进行模具的热平衡分析和温度场分析是非常重要的。 在铸件、定模和动模的表面各选取一点,如图7所示,绘制温度-时间曲线,如图8所示,可以看出,经过12次的压铸循环,模具已经基本达到热平衡状态。

图7 铸件、定模和动模上选取的点

图8 三点温度-时间曲线 在模具达到热平衡后,选取下一个循环的温度场进行分析。如图9所示,从左至右分别为动模、定模和定模镶块在充型前、保压凝固和喷脱模剂三个阶段的温度分布情况。在充型前,模具的温度场分布比较均匀,金属液充填时,模具的型腔表面温度会随着金属液的进入急剧升高;在保压凝固阶段,模具与冷却水之间的换热以及向空气中散热使得温度逐渐下降,因为型腔结构复杂,温度场并不均匀,局部温度较高,使得铸件各部位凝固时间有一定的差异,但总体温度场型腔表面的温度梯度较小;开模取件时,模具表面与空气大面积接触,同时在脱模剂的作用下,模具型腔表面温度迅速降低,模具型腔以及镶块大部分的表面温度下降到500 ℃以下。 从模具温度场的分析结果来看,动模和定模型腔表面温度场分布较为均匀,但局部温度过高,有热节存在,仍有优化空间。

图9 一次循环内动模、定模和定模镶块不同时刻温度场 3.2.4 缺陷分析 图10所示为该支架压铸件的缩孔、缩松分布情况,可以看出,铸件内的缩孔、缩松集中在支架零件上散热薄片的筋肋结构连接处,以及孔洞周围壁厚较大的位置。这些位置缺陷的产生,主要是因为在这些区域凝固时的温度比较高,金属液凝固的时间更长,凝固速率不均匀,在完全凝固时得不到金属液的补缩,出现缩孔、缩松缺陷。此外,由于本铸件的结构复杂,并且冷却系统调节不到位和散热不均,可能会导致热量聚集,导致铸件内部温度过高,从而产生冷隔缺陷,对产品质量产生一定的影响。所以,本方案仍需进一步改进,以使生产的支架零件满足所需的性能要求。

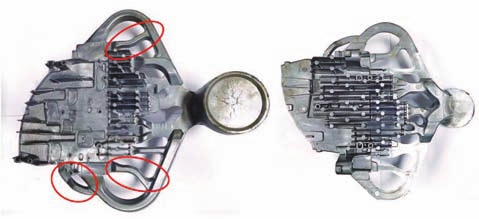

图10 铸件缩孔、缩松分布 4、工艺改进与压铸生产 为了改善在铸件两端浇道流量不够和一侧型芯影响下流量较小,导致多股金属液汇流形成冷隔和裹气的现象,在两端汇流处以及一侧金属液填充不足的位置共增加三处内浇道,如图11红圈所示,使充型过程更加平稳以及均匀;并且由于散热薄板上无法设置溢流槽,为改善筋部排气情况,增加顶杆,消除了冷隔,提高了铸件的成形质量。

图11 工艺优化后铸件缩孔、缩松分布 工艺优化后数值模拟预测铸件缩孔、缩松分布情况如图11所示。对铸件做X射线无损探伤,结果如图12所示。通过对比发现探伤结果与数值模拟结果基本一致,压铸件在最厚的部位有缩孔,平板波纹及筋部没有超过Ф0.3 mm的气孔,满足质量要求。

图12 X射线无损探伤结果 对模具的浇排系统进行改进后,实际应用表明,该模具连续生产效率较高,600件/8 h,良品率达到96%,模具寿命达到15万模,带浇注系统的压铸件如图13所示。

图13 实际压铸件 5、结论 设计了铝合金车灯支架铸件压铸工艺及模具,对铸件充型过程、温度场以及缩孔缩松缺陷进行了CAE分析,并根据分析结果优化了压铸模具设计,改进了浇注系统和排气系统,采用优化模具设计生产出了满足质量要求的车灯支架铸件产品。

作者 本文来自:铸造杂志 |