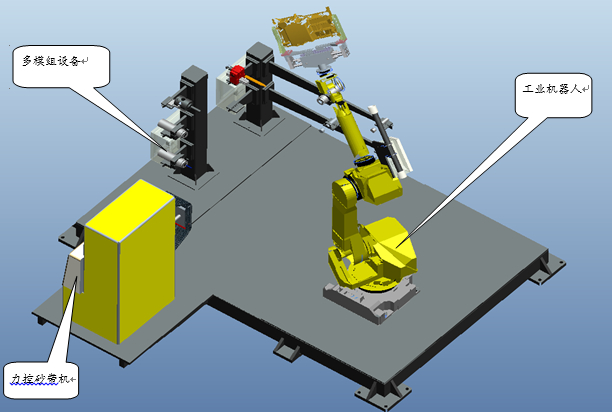

图1:表面打磨工作站原理图 原标题:基于工业机器人的压铸件表面打磨工作站的开发 摘要:压铸成形中,由于存在合模间隙,压铸件不可避免地产生飞边及毛刺,传统的人工手动去除飞边及毛刺作业方式,往往需要投入大量的人力,而且对工人的工作技能要求较高;而采用工业机器人的表面打磨工作站则是解决上述问题的一种很好的尝试。应用结果表明,采用工业机器人的表面打磨工作站示范生产线,可以实现1人1线,每个班 打磨180件量产产品,周期180 s/件。 压铸是液态金属在高压作用下,高速喷射充填模具型腔。由于模具制造及安装的误差,存在合模间隙,因此压铸件通常都产生飞边及毛刺,为确保产品外观品质,防止后序作业人员出现刺手现象,防止因产品表面飞边影响后工序安装,以及毛刺残留影响产品使用时的密封性,必须将铸件毛坯表面的飞边和毛刺去除干净,因此压铸件表面打磨成为铝合金铸件加工必不可少的一道工序。目前国内大多数工厂压铸件表面打磨工序自动化程度低,属于劳动密集型工序,由于工作量比较大,往往需要投入相当多的人力;并且是手工作业为主,对人的操作技能要求较高,同时车间工作环境内存在一定的噪音和粉尘,危害工人的健康,因此普遍存在招工难的困境。 为了解决行业共同面临的困境,减少作业人员及优化工作环境,开发建立一条基于工业机器人的压铸件表面打磨工作站示范生产线。本工作站针对的产品为广东鸿图生产的一款克莱斯勒缸盖罩铸件。该款铸件具有内腔顶针印和预铸孔数量较多,分型线比较长,并且外表面和内表面均有分型线毛刺,圆弧角位毛刺较多等特点。因为该款铸件去毛刺工作量大,难度高。如果采用手工去毛刺,需要大量操作工,且质量不稳定,因此决定采用工业机械人自动去毛刺打磨技术。 1、表面打磨工作站的工作原理 1.1 工业机器人选用方案 适合压铸件清理的工业机器人要符合几个基本条件:①自由度要5轴以上。②工作半径。③承载能力。④防护等级IP65以上。工业机器人的详细参数如下。工业机器人6轴运行,分别由六台可联动也可独立运动的伺服电机控制,类似人工的手臂,可在三维空间任一点定位。机器人工作半径为0.5~3.8 m, 承载5~1000 kg。定位精度高,一般可达0.1 mm,最大不会超过0.2 mm。最高运行角速度可达660 r/s。 可编程实现,包括离线编程。机器人6个轴联动可实现直线、曲线、圆周等运动,对于铸件表面的任何角度及位置均可到达,并且还对复杂的铸件实行离线编程,输入机器人控制系统后即可按设定轨迹实现运动;由于机器人可编程实现动作,对于不同类的铸件可选用不同的程序,仅需更换夹具及刀具即可,如配套自动换夹具系统,即可根据不同压铸件实现柔性化生产;在铸造环境中高粉尘环境的使用。铸件清理环境恶劣,高粉尘高噪音,机器人最高防护等级可达IP67,可稳定长时间在高粉尘高噪音环境内工作; 1.2 工业机器人铸件清理的几种模式 工业机器人铸件清理一般为两种作业方式,一种为工业机器人抓取铸件去打磨设备上清理,一种为工业机器人抓取打磨工具去固定的工件上清理。二者各有优劣势: (1) 机器人抓取铸件清理模式 先将铸件定位在流水线或摆动双工位工作台上,工业机器人抓取铸件定位面,移动到铸件清理刀具上进行铸件的飞边清理。该方式适应面广,在有色铸件清理中应用最为广泛。 (2) 机器人抓取打磨工具清理模式 铸件固定在工装上, 工业机器人在工具工作台上自动抓取不同类型的刀具或打磨工具对铸件进行清理。这种方式适合清理大型重载铸件或简单铸件,效率相对较低,但可选择功率较小的工业机器人。 通过评估,缸盖罩铸件只有2.67 kg,形状复杂,适合采用第一种模式的表面打磨工作站。 1.3 表面打磨工作站工作原理 表面打磨工作站由工业机械人、机械手爪、力控砂带机、多模组设备、气动力控柔性打磨设备以及专用工具组成,表面打磨工作站原理见图1。机械手爪夹起工件,移动到力控砂带机,在力控砂带机打磨铸件侧面浇口和渣包口毛刺,砂带打磨完毕机械手爪移动到多模组设备打磨铸件顶针印和针孔,为提高生产效率,多模组工具连接轴位置通过一个电机驱动多个工具同时转动,实现多个顶针印和针孔同时打磨,打磨完毕机械手爪移动到气动力控柔性打磨设备,打磨铸件外轮廓的圆弧部位,打磨完毕铸件放回原位;机械手爪再夹起第2件,循环往复。 2、表面打磨工作站的初始方案 工作站建立的目标产品为缸盖罩,该产品分型线比较长,外表面和内表面均有分型线毛刺,圆弧角位较多,并且内腔顶针印毛刺和预铸孔毛刺数量较多等。根据产品的结构特点和产品打磨质量要求,引进多模组设备,柔性砂带机、柔性气动旋转设备以及专用工具等等,保证产品质量合格及稳定。 采用专用定位台进行上下料,根据产品定位孔设计定位销的尺寸,同时根据定产品定位孔位置设计定位销的安装位置,最后通过检测开关定位治具台位置,保证上料的精度。 使用机器人连带专用取件夹手进行取放产品,通过机器人不同姿态的运动,一次性完成各工序位置的打磨,这样既确保了铸件夹取精度的一致性和稳定性,又可减少重复取放件所需的时间;机器手爪针对缸盖罩铸件进行设计:采用铸件的两个非加工基准预铸孔作为夹取孔,以夹取孔的孔面做基准平面,通过夹爪下压和张开完成铸件的夹取,确保铸件夹取精度和稳定。 压铸件打磨部位有顶针印和预铸孔,大端面分型线,侧面圆弧边分型线,它们将分别采用3组机构打磨。见图2。

图2:压铸件打磨部位图 多模组定点打磨技术,采用多模组结构设备,分别根据铸件顶针印和针孔位置布置多模组工具连接轴位置,通过一个电机驱动多个个工具同时转动,可以一次完成多个顶针印或预铸孔毛刺的打磨,缩短加工时间,提高生产效率。 该工作站对于去除内腔顶针印面周边毛刺的工具选用了三刃铣刀。铣刀的规格要求刀具外径比毛坯顶针印打大2 mm , 刀头平整。铣刀与多模组设备采用柔性结构连接。只能把毛坯的顶针印表面周边的毛刺打磨干净而不会出现铣削过量或加工不到的现象,保证了产品的打磨加工质量和加工稳定性。 采用力控砂带机,使用柔性砂带机和气动设备,防止磨伤产品或与机器人发生相互作用力过大的干涉,通过调整气压的大小控制砂带打磨可承受的压紧力,杜绝铸件浇口和渣包口打磨碰撞,确保打磨连贯性;打磨入料浇口和渣包口的力控砂带机的砂带,选用砂粒为80号,宽度为30 mm的型号,这样可以很好地避免砂带边与产品外框圆弧角位之间的干涉,防止产品圆弧角位被磨伤。 气动力控柔性打磨设备,由于刀柄具有浮动特征,通过调整力控气压,针对不规则的铸造飞边能够较好地吸收工件误差并避免刀具的损坏,可控制打磨工具与铸件表面的摩擦压紧力,控制工具打磨量,同时由于工具受力避让,可以消化工具磨损而与铸件表面无接触的问题,确保打磨部位的质量合格及稳定。浮动刀柄夹持圆柱钢刷打磨毛坯内腔分型线上的毛刺,通过工具本身的柔性,结合气动工具的柔性,确保不会磨伤产品同时又能将分型线上的细小披锋打磨干净。 3、表面打磨工作站的优化及应用效果 表面打磨工作站经过小批试生产,发现产品内腔顶针印面粗糙,部分顶针印面铣削深入到基准面以下。外框圆弧角位分型线毛刺去除不干净,残留高度大于0.5 mm。压铸件表面飞边及毛刺的打磨标准是既不能低于基准面,又不能高于基准面0.5 mm。因此判定铸件表面打磨质量未达到要求。为此,对表面打磨工作站作出以下改进: 将去除内腔顶针印面周边毛刺的三刃铣刀改用四刃平头铣刀。主要特点是增加1刃,刀头平整,中间1/2半径范围内不开刀刃,外圈1/2半径范围内开刀刃。这样结合多模组的柔性结构,就只能把毛坯的顶针印表面周边的毛刺打磨干净而不会出现铣削过深或残留高度超过0.5 mm的现象。保证了产品的打磨加工质量和加工稳定性。 外框圆弧角位分型线毛刺去除不干净,残留高度大于0.5 mm,原因是气动磨头钢丝刷抛磨能力不足。因此尝试改用圆柱千叶轮抛磨毛坯内腔分型线上的毛刺,开始时打磨质量达到要求,但做到接近200件就出现残留高度大于0.5 mm。停止打磨工作站检查,发现是千叶轮上砂纸磨损严重,毛刺打磨达不到要求。为此设定千叶轮使用寿命是失效的0.9倍,刚好是1个班的产量更换1次千叶轮。 通过优化及改进,应用在克莱斯勒缸盖产品表面打磨工作站,最终稳定在1人1线每个班7 h做180件,周期180 s/件;而传统人工手动除毛刺生产线10人每个班做800~900件,人均班产80~90件。 4、结语 基于工业机器人的铸件表面打磨工作站示范生产线的建立,能满足产品的打磨质量要求,解决自动打磨压铸件的飞边及毛刺的技术难题。减少了人员工作量,缩减了生产线人员数量配置;降低人工手动打磨的技能要求,还很好地改善生产线人员操作区的工作环境。

作者: 本文来自:《特种铸造及有色合金》杂志2020年第40卷第10期 |